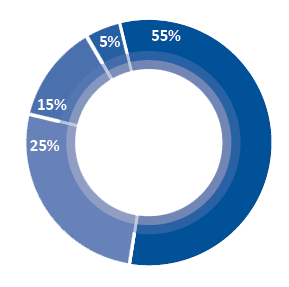

Betriebskosten von Packungen

| 55 % | Produktverlust durch Maschinenstillstand |

| 25 % | Anteil durch Flüssigkeitsleckage |

| 15 % | Arbeitskosten |

| 5 % | Anschaffungskosten Packung |

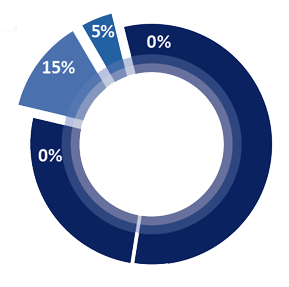

Betriebskosten mit Null-Leakage-System

| 0 % | Produktverlust durch Maschinenstillstand |

| 0 % | Anteil durch Flüssigkeitsleckage |

| 15 % | Arbeitskosten |

| 5 % | Anschaffungskosten Packung |

- Leckage ist notwendig für die Schmierung. Die optimale Rate liegt in der Regel zwischen 30 und 50 Tropfen pro Minute, was einen jährlichen Verlust von mehr als 1.200 Liter des Produkts bedeuten kann.

- Packungen erfordern regelmäßigen Austausch, was zu Maschinenstillständen und Produktionsausfällen führt.

- Die Kühlung durch den Sperrring erfordert einen hohen Wasserverbrauch. Das Komprimieren der Packung verringert deren Effektivität.

- Um einen sofortigen Ersatz sicherzustellen, muss jede in einer Anlage verwendete Packungsgröße mehrfach im Lager vorhanden sein. Bedarfsspitzen für eine bestimmte Größe können zu Ausfallzeiten führen, wenn nicht genügend Packungen vorrätig sind.

- Reibung, insbesondere bei härteren Fasern, die für abrasive Flüssigkeiten benötigt werden, bewirkt eine sehr hohe Leistungsaufnahme und einen schnellen Verschleiß der Hülse.

- Bei korrekter Anwendung und unter optimalen mechanischen Bedingungen der Pumpe kann die Leckage nahezu Null sein.

- Nach der ersten Anwendung gibt es keinen Austausch. Das Null-Leckage-System wird lediglich nachgefüllt, ohne die Maschine anzuhalten.

- Kühlung oder Spülung sind nicht erforderlich.

- Der gleiche Lagerbestand kann für Stopfbuchsen aller Größen und Standards in der Anlage verwendet werden. Der Gesamtinventarbedarf zum sofortigen Austausch aller Dichtungsteile einer Anlage ist deutlich geringer. Die Kontrolle des Lagers ist einfach; Bedarfsspitzen sind unwahrscheinlich, da ZLS langsam nachgefüllt und nicht ausgetauscht wird.

- Tritt Reibung an der Hülse auf, reduzieren die selbstschmierenden Fasern diese im Vergleich zu geflochtenen Packungen auf nur einen Bruchteil.

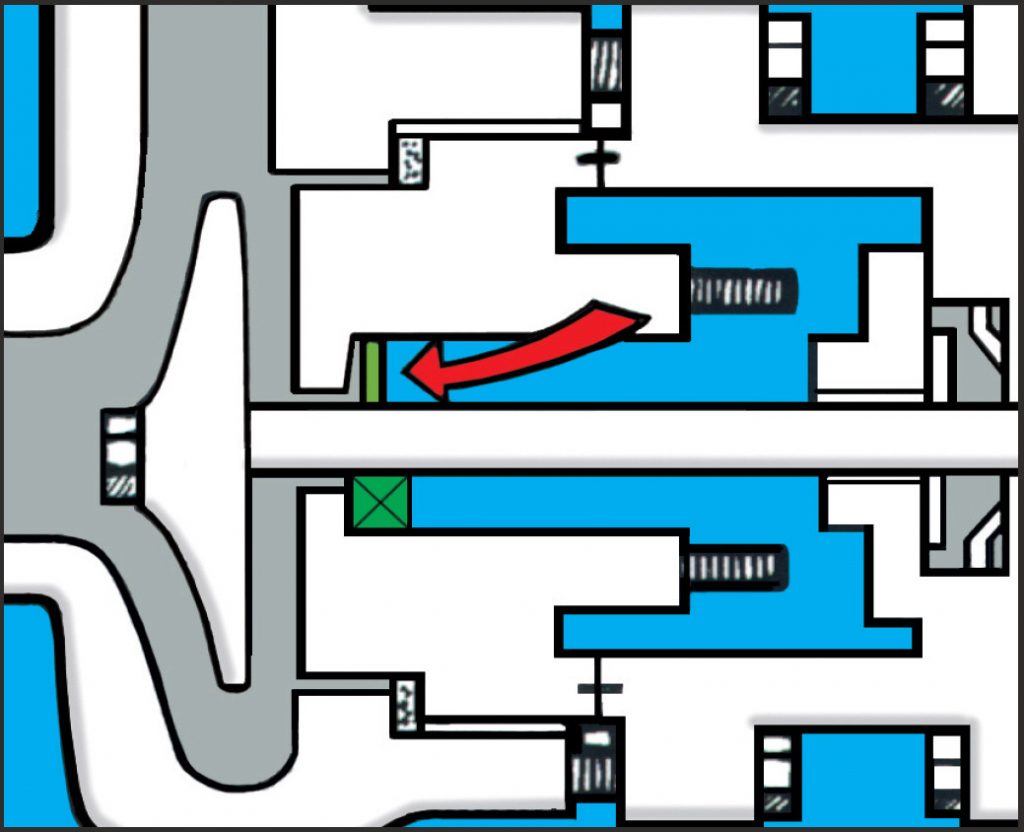

So funktioniert es:

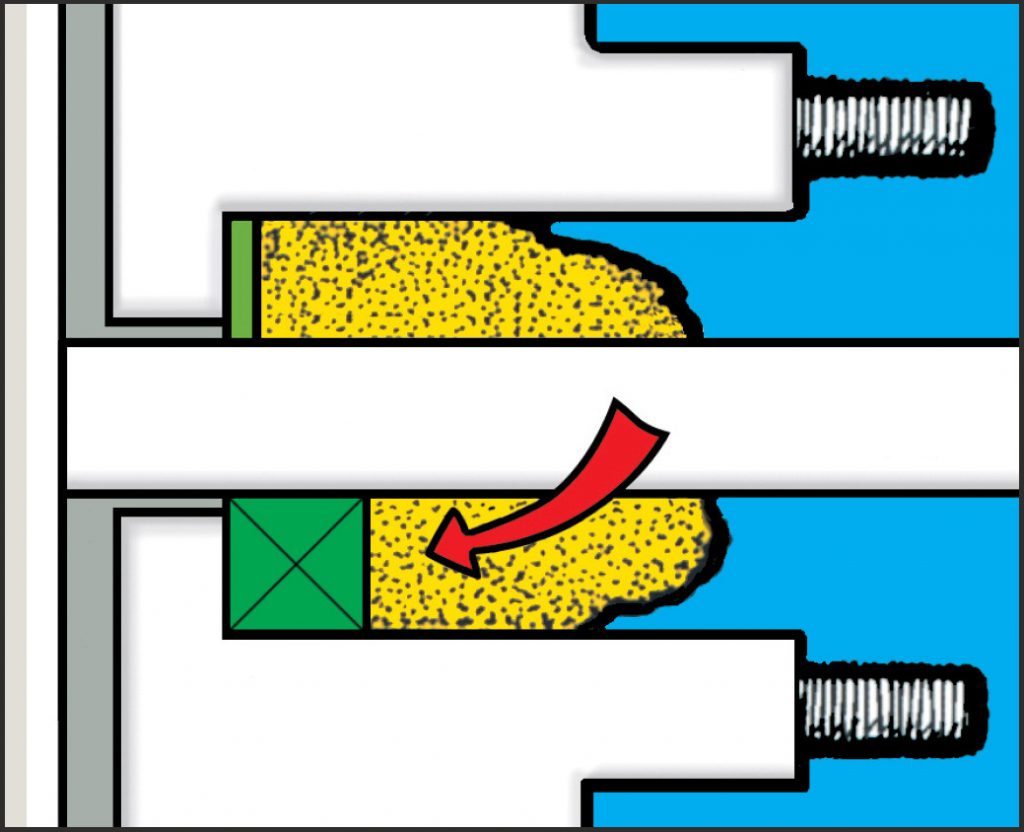

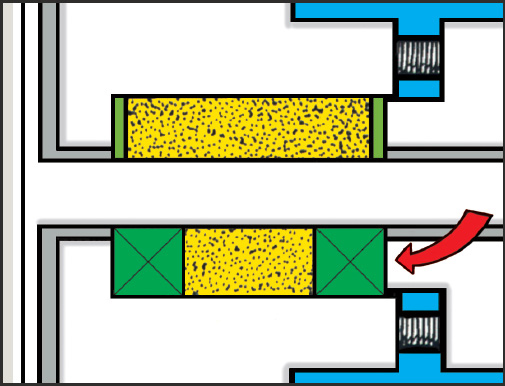

1. Installieren Sie einen Anti-Extrusionsring aus geflochtener Packung oder festem PTFE.

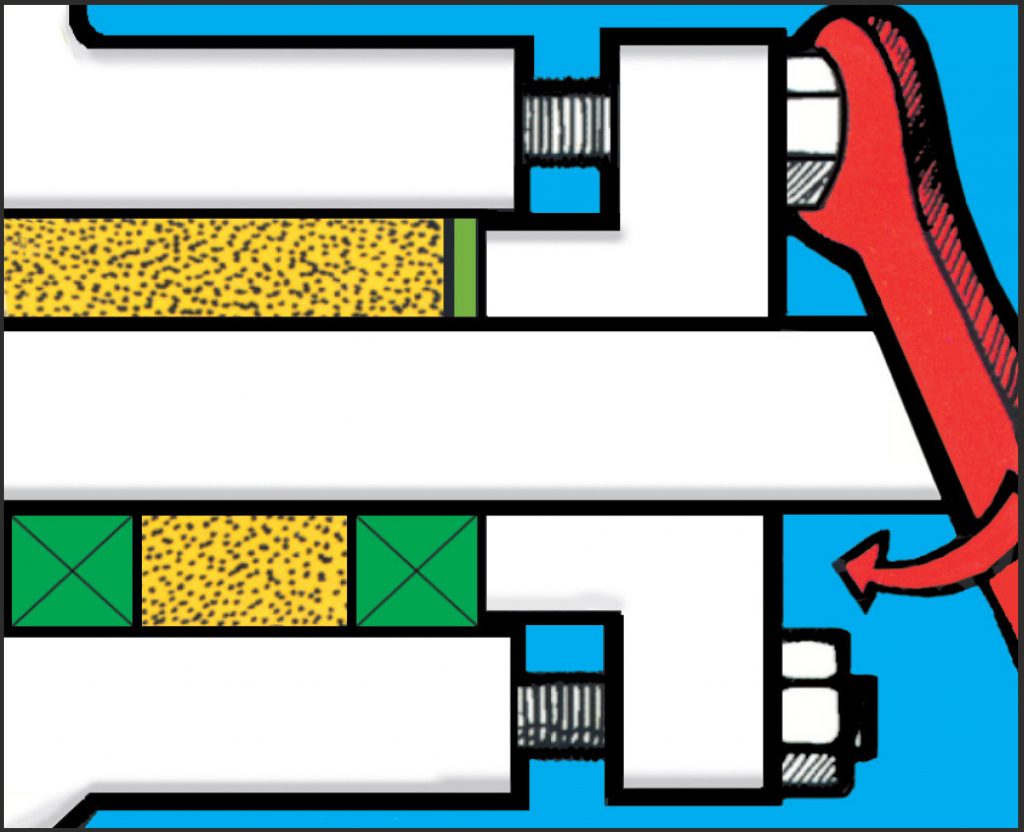

2. Füllen Sie die Stopfbuchse manuell mit der Mischung und verwenden Sie den Stopfbuchsenverschluss, um sie zu verdichten.

3. Installieren Sie einen Anti-Extrusions-Flechtpackungsring oder eine feste PTFEUnterlegscheibe auf der Stopfbuchsenseite und “schließen” Sie sie mit der Stopfbuchsenbrille.

4. Installieren Sie einen Anti-Extrusions-Flechtpackungsring oder eine feste PTFEUnterlegscheibe auf der Stopfbuchsenseite und “schließen” Sie sie mit der Stopfbuchsenbrille.